疫情当前,湘电股份把“降本增效提升内生动力”作为公司实现既定目标的一项重要举措,做细做精日常工作,把握生产过程中的每一个关键点,在保证产品质量的前提下,挖掘出降本增效的潜力,为公司高质量发展夯实了根基。

在股份公司电机事业部大电机车间镗工班生产场地,铣刀在10吨重的同步电机转轴上高速运转,铁屑夹杂着火花飞溅,一幅忙碌的生产画面。

在股份公司电机事业部大电机车间镗工班生产场地,铣刀在10吨重的同步电机转轴上高速运转,铁屑夹杂着火花飞溅,一幅忙碌的生产画面。 这台新设备是电机事业部大电机车间镗工班的深槽铣床,原计划今年年初调试完毕投入使用,但疫情的发生打乱了原定的交付计划——设备厂家的工作人员无法按时赶过来调试,设备也因此处于“休息”状态。

这台新设备是电机事业部大电机车间镗工班的深槽铣床,原计划今年年初调试完毕投入使用,但疫情的发生打乱了原定的交付计划——设备厂家的工作人员无法按时赶过来调试,设备也因此处于“休息”状态。

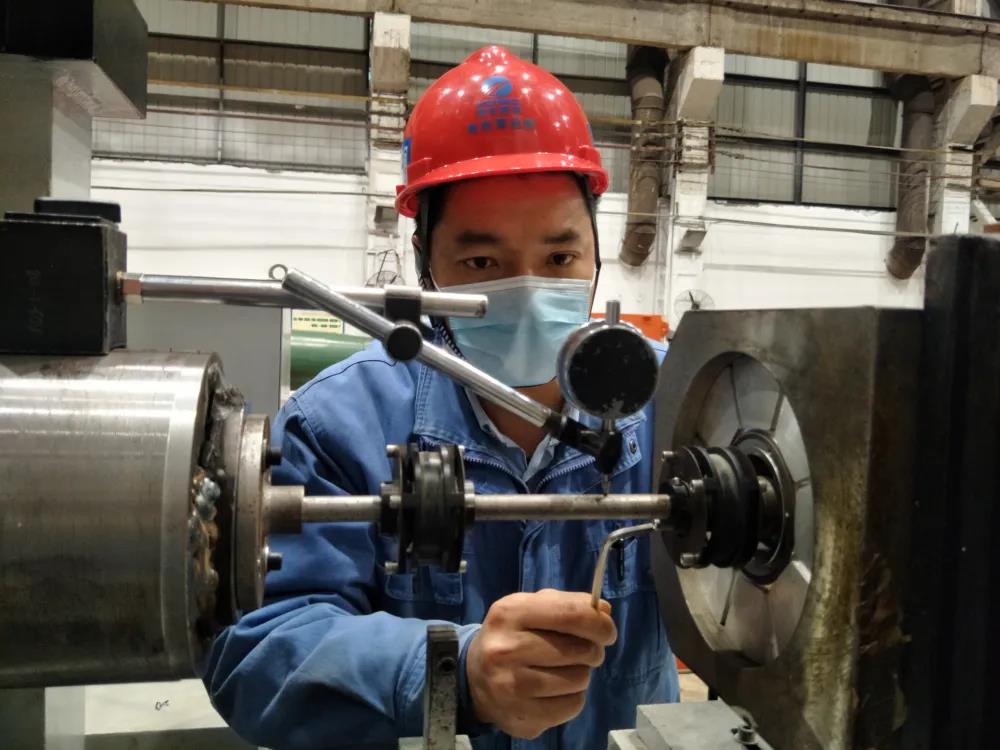

前不久,车间接到了重点产品——同步电机转轴鸽尾槽和凸极铣的加工任务。以前受加工能力限制,需要外委加工。但这次,车间领导和镗工班班长吴满明不约而同地将目光锁定在了这台新购进的设备上。车间成立了以吴满明为负责人的攻关组,开始了他们的“跨界”攻关。

设备的支撑件是固定尺寸,如何把不同尺寸的转轴装夹到尺寸固定的支撑件上,成为攻关能否成功的关键所在。吴满明和同伴们仔细琢磨设备性能,寻找突破口,有时甚至工作到凌晨1点多。

设备的支撑件是固定尺寸,如何把不同尺寸的转轴装夹到尺寸固定的支撑件上,成为攻关能否成功的关键所在。吴满明和同伴们仔细琢磨设备性能,寻找突破口,有时甚至工作到凌晨1点多。

在一个个方案否定、重来、再否定后,成员们终于找到了解决路径——利用废旧材料加工制作一个与支撑件配套的、可重复利用的“装夹模”,将这个“装夹模”套在工件上面,装夹问题迎刃而解。转轴好不容易装上去了,但制定加工方案进行指令驱动时又遇到了障碍。他们马上联系厂家,通过微信视频进行及时沟通,并结合以前的工作经验,最终解决了问题。

为了进一步确保产品质量,班员们在加工中还采取了“宏程序+辅助工装”的方法,目前已经顺利完成了1台大型同步电机转轴鸽尾槽加工,第2台同步电机转轴凸极加工正在有序推进,全年预计可节约外委加工费用60万元以上,为后续大型同步电机转轴铣加工打下了坚实基础。